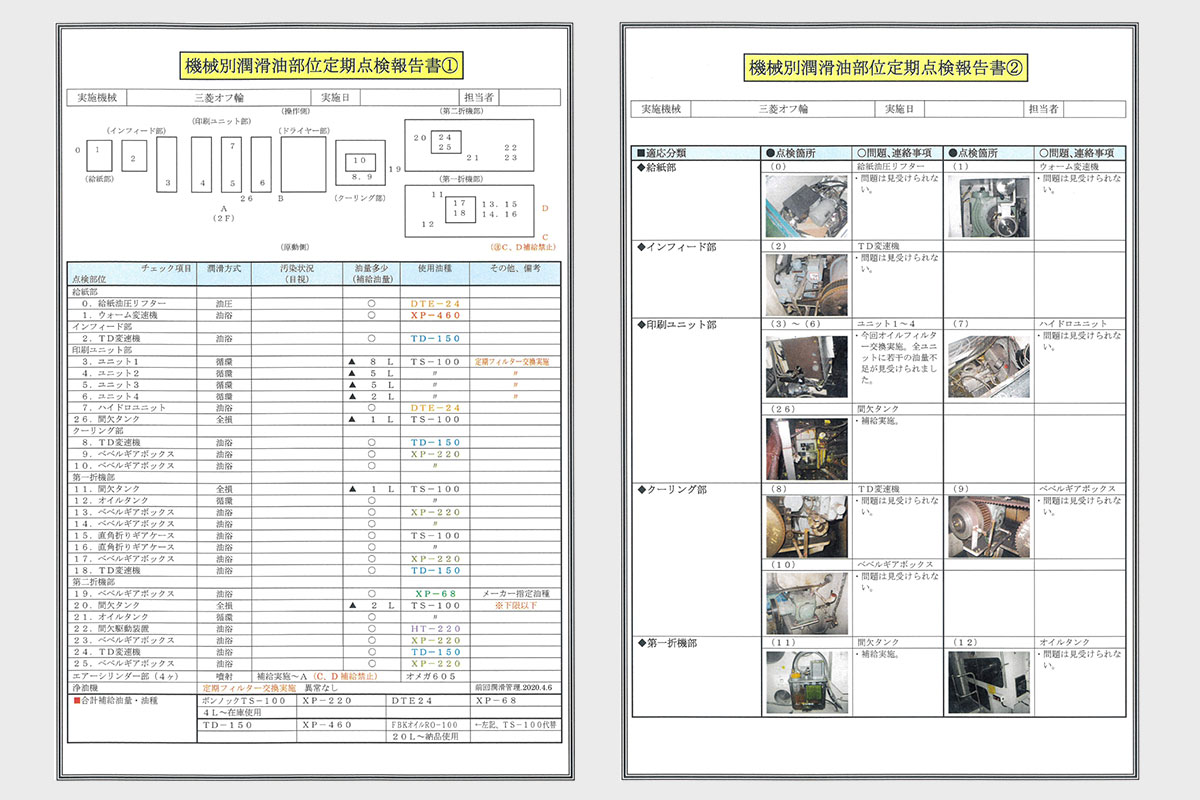

潤滑管理作業

P&Mオイリングサービスのオイル交換方式

次の3つのコースがあります

Aコース

印刷ユニットの下側カバーのみを開け、タンク底部の汚染物を除去するオイル交換管理方式です。

機械予防保全として大切な異常損傷部、落下物、給油不良部等の内部点検が充分にできないという難点があります。

Bコース

印刷ユニットの内部点検に重点を置いて行うオイル交換管理方式。

ユニット内部に残留している金属磨耗粉、紙粉、スプレー粉、その他の汚染物を洗浄除去します。

予防保全としての効果がより発揮されます。

Cコース

Bコースを実施し、かつ循環用フラッシングオイルを投入して、循環給油系統を洗浄することにより、オイルパイプ内・軸受け油溝・油穴・歯面の汚れ・金属磨耗粉等や水の混入等を除去するオイル交換管理方式です。

新台搬入時の初期磨耗粉の混入や、異常金属磨耗粉の混入時など著しいオイルの汚染劣化が見受けられ、機械性能維持に悪影響・危険性があると思われたときに実施するオイル交換管理方式です。

作業の流れ

状況によって作業内容も変わります

カバー類の開放

まずオイルポンプを停止させ、カバー類の開放を行います。

オイル抜き取り・洗浄

次に、オイルを抜き取るとともに内部の状態に応じて適切な洗浄を行います。

また、破損個所や落下物等が無いか確認し、問題があれば即時ご報告、弊社で対応可能な範囲で修正/仮修正を行います。

オイルフィルター交換・洗浄

各種オイルフィルターの交換もしくは洗浄を行います。

新油を充填

適切な量の新油を充填いたします。

給油状態の確認

オイルポンプを稼働させ給油状態の確認を行います。

給油パイプのズレや詰まり等をチェックし、可能な範囲で修正します。

(弊社にて対応が難しい場合は、ご報告しメーカーへの修理依頼等をお願いいたします)

カバー類の復旧

内部の確認が済みましたら必要に応じガスケット剤の塗布等を行い開放したカバー類を復旧します。

管理ステッカーの貼付

お客様へご報告

潤滑管理作業を行った箇所に管理ステッカーを貼付け。

お客様に作業内容のご報告及び報告書の提出等を行い作業完了となります。

トラブル発見事例

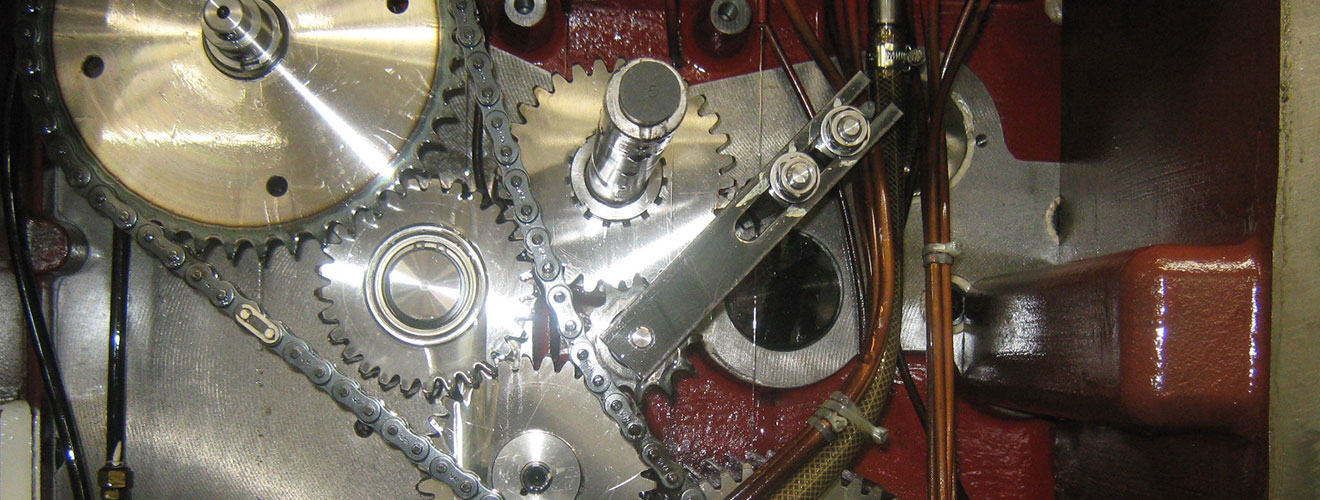

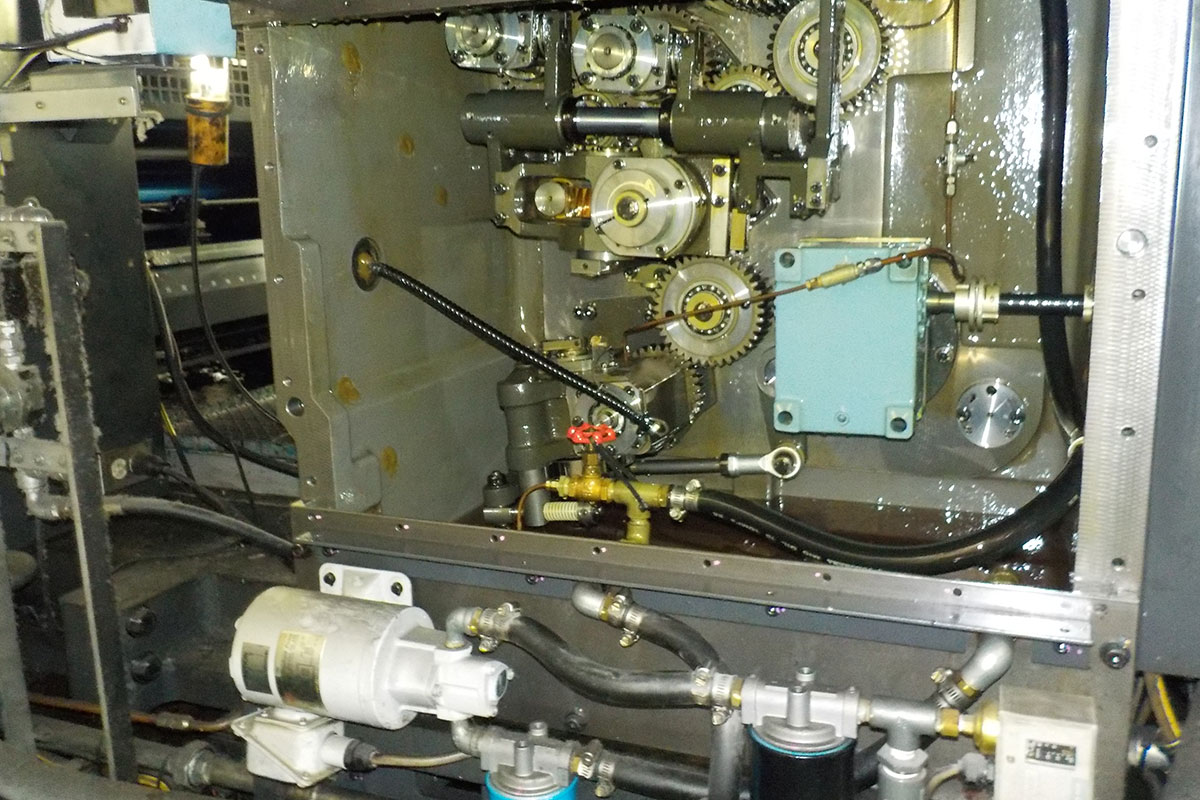

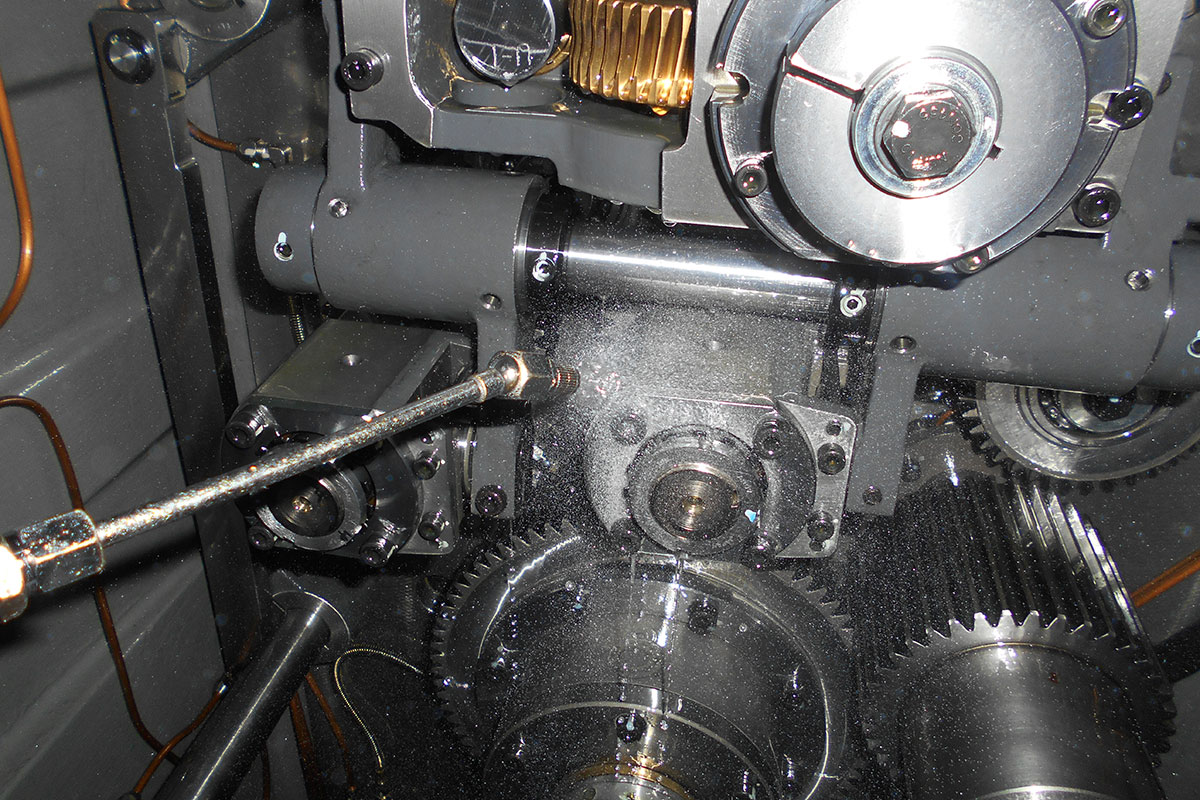

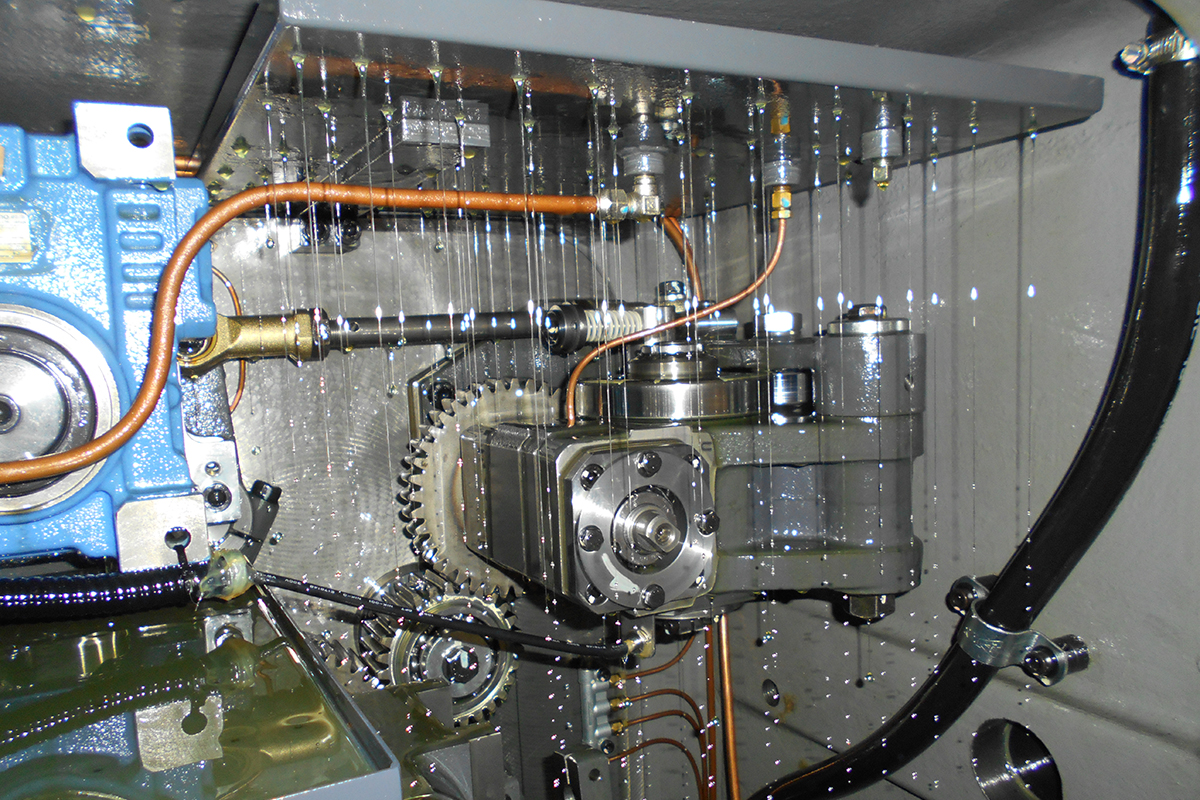

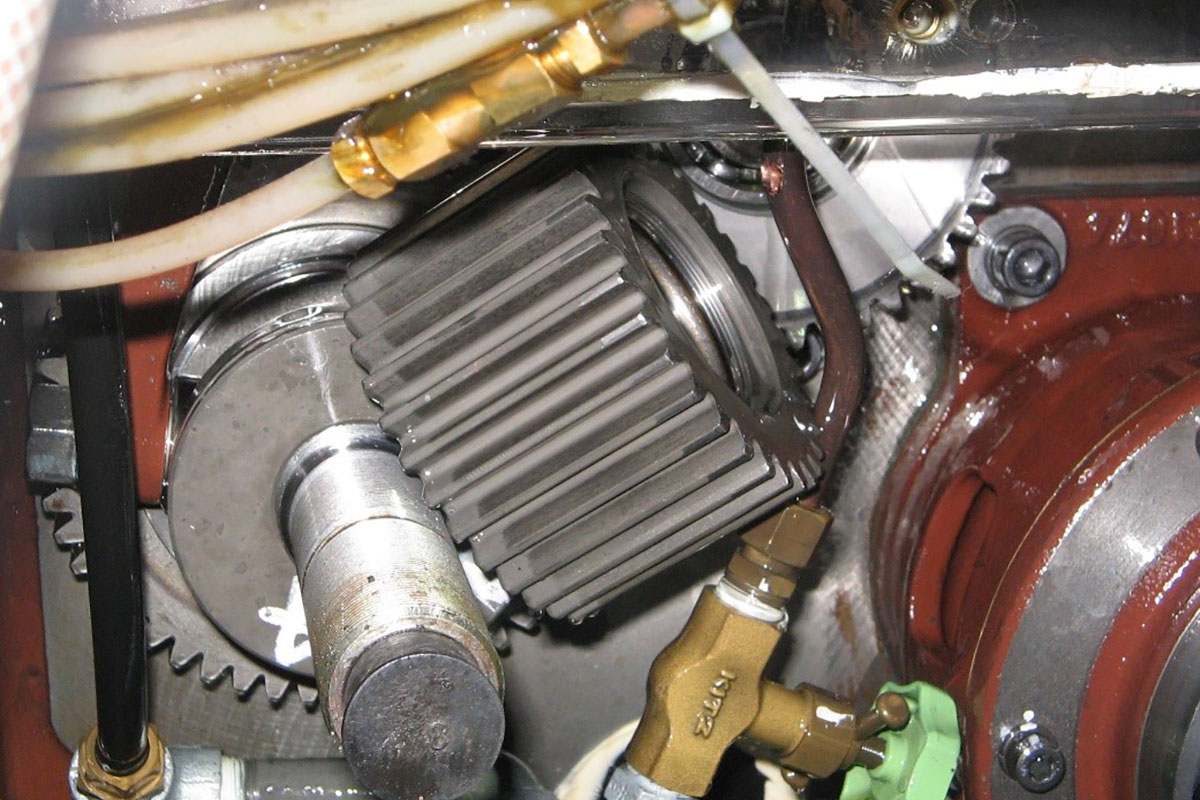

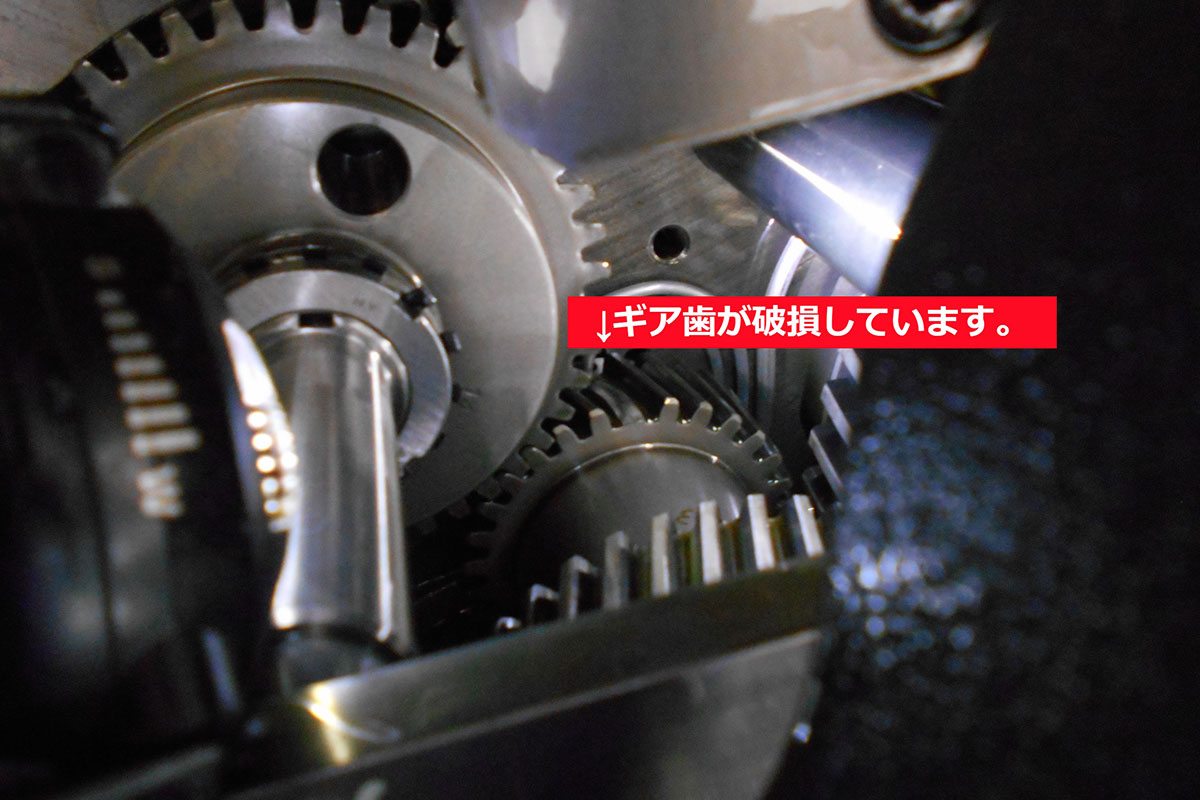

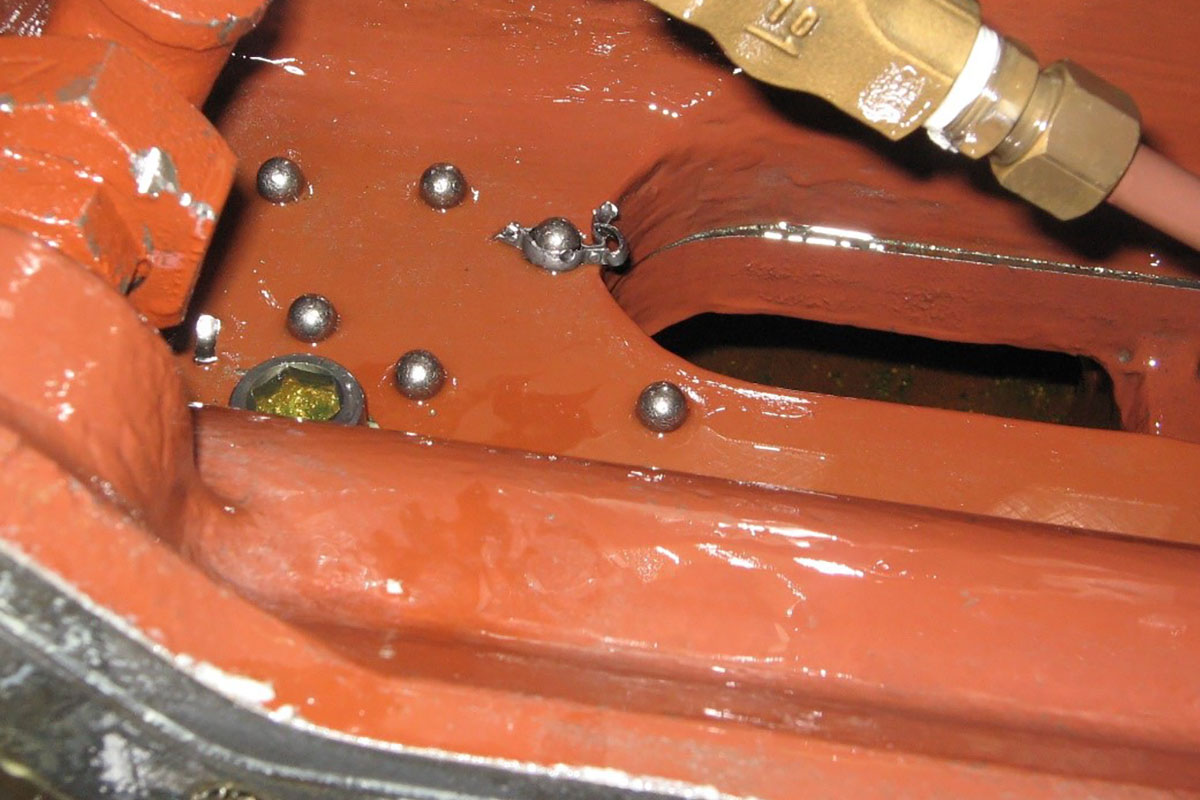

カバーを開放し発見した様々なトラブル事例の写真です。

機械のトラブルは様々ですが、潤滑管理を定期的に行うことで防げるトラブルも多くあります。

また、それでも発生するトラブルもありますが、致命的なトラブルになる前に問題個所を発見するという意味でも、定期的にカバーを開放して確認することはとても大事です。

ぜひ定期的な潤滑管理作業をお勧めします!

ギア脱落

ギア歯の破損

ベアリング破損

ベアリングリテナーの破損

その他関連作業

グリース給油作業

グリースアップを怠ると焼き付き・摩耗が発生する恐れがあります。

潤滑性能の維持には定期的なグリース給油が必要です。

潤滑部位点検、補給油作業

オイル量を確認することでオイル切れ等を防ぐ事を主な目的とします。

印刷機械内にオイルセンサー等がありますが、独立ギアボックス等にはオイルセンサーが無い場合もあります。オイルトラブルを防止することからも点検は必要です。

オイルサンプリング、分析作業、

油種統一、選定サービス

印刷機械に使用しているオイルの分析(異物、水分量、酸価、粘度など)によって印刷機械のいろいろなトラブルを防止することが出来ます。

エアーフィルター交換、

オイルフィルター交換作業

フィルター交換することによりエアー内の塵等や汚染夾雑物を取り除いて、常に良好に機械維持を保ちます。

漏洩検査作業

潤滑油の漏洩は、印刷障害などのトラブル発生につながります。

経費削減の観点からも検査を推奨いたします。

PMオイルクリーニング

PMオイルクリーニング装置は高性能フィルターでオイルの中に混入した異物を的確に除去するシステムです。

濾過装置販売・管理作業

潤滑油を汚染予防のために濾過する浄油機の販売・管理作業を行っております。